- News

- Gewappnet für die Zukunft

Gewappnet für die Zukunft

Der Lohnfertiger Burghardt wächst mit den Aufträgen seiner Kunden. Um deren Anforderungen zu entsprechen setzt das Unternehmen beim Drehen und Fräsen auf Werkzeuge von BIG DAISHOWA.

Die Burghardt Zerspanungs GmbH & Co. KG ist ein echter Familienbetrieb mit mittlerweile rund 30 Mitarbeitern. Geschäftsführerin Tanja Siebert und Fertigungsleiter Nico Siebert führen das Unternehmen bereits in zweiter bzw. dritter Generation – diese Kontinuität gibt den Kunden Sicherheit.

„Aufträge unserer zehn langjährigen Hauptkunden bilden unser Schwerpunktgeschäft“, erklärt Nico Siebert. „Neukunden kommen zu uns über Empfehlung statt über aktive Akquise. Wir wachsen mit den Anforderungen unserer Kunden und sind immer bestrebt, ihnen bestmöglich und effizient zu entsprechen. Ein Beispiel hierfür ist der Einsatz des Winkelkopfes von BIG DAISHOWA.“

Um die Ecke gedacht und alle Vorteile kombiniert

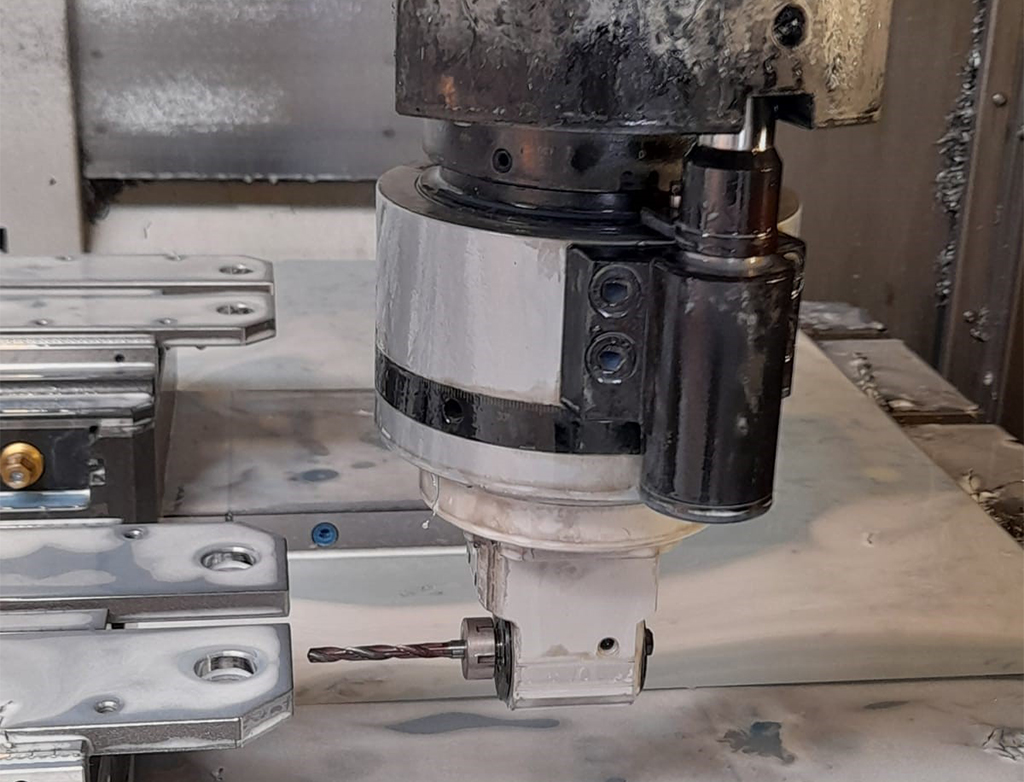

Ein Winkelkopf spart das Umspannen auf die Radialbohrmaschine: Manche Teile werden am effizientesten durch modernste Dreh- und Fräsbearbeitungszentren hergestellt – andere sind allein durch ihre Abmaße eine Herausforderung, die neu gedacht werden muss. Ein Kunde bestellte eine Kleinserie von 1200 mm langen Stangen. Das Problem: eine stirnseitige Bohrung.

Aufgrund der Abmaße kam nur die Mori Seiki VS10000 in Frage, doch auf der 3-Achs-Maschine ließ sich eine Bohrung an der Stirnseite nicht umsetzen. Um dieses Problem zu umgehen, wurde das Teil bisher umgespannt und manuell auf einer Radialbohrmaschine fertiggestellt. Dieser Schritt entfällt nun – dank des New-Baby-Chuck-Winkelkopfs von BIG DAISHOWA. „Wir können das Teil nun komplett auf einer Maschine fertigen. So sparen wir nicht nur Zeit, sondern schaffen einen wiederholbaren Prozess“, erklärt Nico Siebert. Wir haben also alle Vorteile auf einer vorhandenen Maschine kombiniert.“

Keine verklemmten Werkzeuge mehr dank BIG-PLUS-Werkzeugaufnahmen

Ein besonderer Vorteil der BIG-DAISHOWA-Aufnahmen ist die Verwendung des BIG-PLUS-Systems. Es ermöglicht im Vergleich zur normalen Steilkegel-Schnittstelle einen gleichzeitigen Kontakt am Kegel und an der Planfläche der Aufnahme. So entsteht eine vielfach höhere Stabilität. Gerade große Werkzeuge wie Winkelköpfe können so präziser geführt werden.

Doch auch für die Prozesssicherheit bietet BIG-PLUS entscheidende Vorteile. Ein in der Branche bekanntes Problem ist das Verklemmen herkömmlicher Aufnahmen in einer Spindel. Das Werkzeug lässt sich dann nicht mehr entfernen. Resultat: Der automatisierte Fertigungsprozess ist gestoppt. „Die Werkzeuge sind teilweise so verklemmt, dass Hammerschläge zum Entfernen nötig sind“, so Nico Siebert. „Das ist extrem zeitaufwendig.“

Die Kombination von Spindelwärme und der Steilkegel-Schnittstelle ist der Grund für dieses Problem. Ist ein Werkzeug länger im Einsatz, weitet sich die Spindel durch Wärmeausdehnung. Die Kegel rutschen tiefer ineinander als geplant. Wenn sich nun der Temperaturzustand homogenisiert, entstehen hohe Klemmkräfte – zu hoch für den Werkzeugwechsler. Die Planauflage der Aufnahmen in einer BIG-PLUS-Spindel verhindern das Hineinrutschen im Ansatz. Die Aufnahmen können sich so nicht mehr in der Spindel verklemmen und der Wechsler arbeitet wie gewohnt – ein großes Plus an Prozesssicherheit.

„Aufgrund der guten Erfahrungen mit dem BIG-PLUS-System verwenden wir die entsprechenden Aufnahmen nun an mehreren Maschinen. Auch unsere Mori Seiki NVX5100 hat bereits eine entsprechende BIG-PLUS-Spindel,“ erklärt Nico Siebert. „Die damit erzielte Leistung ist beeindruckend. Wir verwenden einen 63-mm-Planmesserkopf mit der BBT40-Aufnahme. Mit den Schnittwerten Ae 50 mm, Ap 5 mm und Vc von 180 m/min können wir die Spindel komplett auslasten. Ohne BIG-PLUS würde ich mich ehrlich gesagt nicht trauen, diese Schnittwerte zu verwenden. Das System ist von der Steifigkeit mit einer BT50 vergleichbar.“

MEGA New Baby Chuck-Werkzeugaufnahmen ermöglichen prozesssicheres Arbeiten

Optimale Schnittwerte sind für einen effizienten Fertigungsprozess unabdingbar. Eine echte Herausforderung für einen Lohnfertiger wie Burghardt, denn Kleinserien und Einzelteile verhindern eine iterative Optimierung. Umso höher ist der Mehrwert, der durch die hochwertigen BIG-DAISHOWA-Werkzeugaufnahmen mit BIG CAPTO Schnittstelle für Drehmaschinen entsteht.

Anstatt die Erfahrungswerte an ein Bauteil zu koppeln, das sich stetig ändert, sind diese nun mit dem Werkzeug verbunden. „Durch die hohe Wiederholgenauigkeit beim Spannen der Werkzeuge können wir uns darauf verlassen, dass die Standzeit und die dazugehörigen Schnittwerte immer gleich sind“, erklärt Nico Siebert. „So können wir Einzelteile mit der gleichen Prozesssicherheit produzieren wie Serienteile.“

Die deutlichen Vorteile lassen sich schon allein am Beispiel Werkzeugstandzeit erkennen, denn: Gegenüber dem vorherigen System verdoppelt sie sich. Gründe sind die optimierten Schnittwerte und der Einsatz der MEGA New Baby Chuck Aufnahmen an sich, welche aufgrund des sehr guten Rundlaufs vom maximal 0,003mm bei 4xD Ausspannlänge der Schneidwerkzeuge beste Ergebnisse erzielen. Vor allem aber kann Burghardt nun berechnen, wann ein Werkzeug abgenutzt ist – und es vorher auswechseln. Die Effizienz der Automatisierung und die Fertigungsqualität steigen, da stets nur einwandfreie Werkzeuge im Einsatz sind.

Nico Seibert ist zufrieden: „Wir haben direkt eine komplette Drehmaschine auf das System von BIG DAISHOWA umgerüstet. Solche effizienzsteigernden Maßnahmen wappnen uns für die Zukunft. Dies ist mir sehr wichtig, schließlich möchte auch ich die Familientradition noch lange fortführen.“